从手动润滑系统转而采用 perma 润滑系统十分简单:perma 润滑系统可用于任何存在润滑点的位置。产品组合覆盖了

从耐用的单点润滑系统到最多达 600 个不同润滑点的独立供油系统。

排油周期从 1 天至 36 个月

润滑油容积 30 立方厘米至 7,000 立方厘米

工作温度从 -40 °C 至 +60 °C

润滑系统采用了等级最高达 NLGI 2 的高性能润滑剂

自 1964 年以来,perma 一直是完全的德国制造。

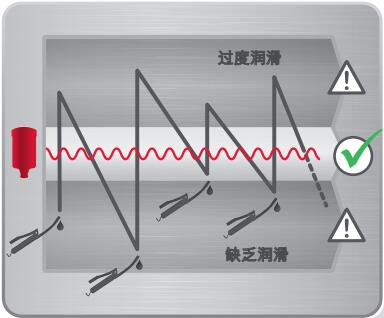

人工润滑与 perma 润滑比较

过度润滑(润滑油用量过多)

导致工作温度升高

导致接触密封受损

润滑油用量过高

缺乏润滑(润滑油用量过少)

导致摩擦和磨损增大

存在干转风险

perma 润滑系统所采用的自动润滑能够确保稳定供油并

保持润滑油质量最佳。与手动润滑不同,自动润滑能够有效

避免过度润滑和缺乏润滑的问题。

设备利用率

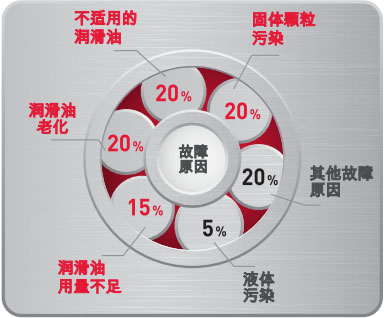

perma 有助于避免多达 75% 的滚柱轴承故障

过早磨损会导致计划外的设备停机。周密计划的润滑策略对于延长有润滑轴承的使用寿命来说有着很大的影响。采用 perma 润滑系统进行软化能够避免多达 75 %

的轴承故障。下图重点标出了导致过早轴承故障的主要原因。

稳定将新润滑油供送至各润滑点

采用永久再润滑可带来设备高可用率

降低维护成本和减少计划外设备停机

perma 能够避免润滑油受到液体和灰尘颗粒物的污染

因水份和固体颗粒导致的污染会加速轴承磨损,缩短轴承使用寿命。通过涂抹新润滑油,perma 自动润滑系统能够避

免液体、尘土和灰尘的侵入,从而延长轴承的使用寿命。

永久润滑能够避免灰尘颗粒物和液体对轴承的侵入

在轴承中实现针对摩擦磨损的保护

延长轴承使用寿命

滚柱轴承故障原因

润滑油用量不足

金属与摩擦点直接接触

增加磨损和摩擦

润滑油老化

源于对难以触及的各润滑点未做到定期维护

由于润滑油过期导致质量下降

不适用的润滑油

无法满足润滑点的要求

因混用导致润滑油性能降低

固体颗粒污染

手动润滑造成的颗粒物沉积

工作场所清洁打扫不足

成本效益

perma 能降低高达 25 % 的润滑费用

perma 润滑系统有助于显著降低成本。持续的自动软化能够将过早磨损和设备停机降低至最小程度。从而降低昂贵的维修和维护成本。

自动化带来设备高利用率

可在停机期间安排维护周期

降低维修和维护成本

perma 质量管理系统经认证,符合 DIN EN ISO 9001 和 EN ISO/IEC 80079-34 的要求。

自动润滑带来成本节约

与手动润滑相比,perma 自动润滑在多个不同方面均显示出了节约潜力。

以下所列方面具有最大的节约潜力:

● 减少停机时间

● 机器维修费用

工作场所安全性

perma 能降低 90% 的事故风险

采用 perma 润滑系统能够提高工作场所的安全性。perma 润滑系统可将人员和机器之间的接触机会将至最低,有助于显著提高工作场所的安全。

降低了在难以触及的危险区域所花费的的时间

润滑系统避免了人员直接接触具有危险性的润滑油

减少了因润滑油污染导致的滑倒事故

perma 是德国工作场所安全、健康和环境保护工作协会 (VDSI) 的成员。

环境保护

perma — 经认证的环境管理系统

perma 环境管理系统经认证符合 DIN EN ISO 14001 的要求。通过具体根据对应的应用来匹配润滑油用量,降低了

润滑油消耗量。可重复利用其有利于环保的组件能够将您公司的能耗和物料成本降至最低。

采用以需求为基础的计量,降低了润滑油消耗量

得益于采用了密闭系统,不存在润滑油污染问题

可重复使用的 组件有助于最大限度地降低能耗和材料费用

perma 环境管理系统经认证符合 DIN EN ISO 14001 的要求。